Kromov karbid je keramički spoj koji postoji u nekoliko različitih kemijskih sastava: Cr3 C2, Cr7 C3 i Cr23 C6. U standardnim uvjetima postoji kao siva tvar. Krom je metal vrlo tvrd i otporan na koroziju. Također je otporan na vatru, što znači da ostaje jak čak i na visokim temperaturama.

Ova svojstva kroma čine ga korisnim kao aditiv u metalnim legurama. Kada su kristali karbida integrirani u površinu materijala, poboljšavaju otpornost na habanje i koroziju te također zadržavaju ta svojstva pri povišenim temperaturama. Najsloženiji i najčešće korišteni spoj za ovu svrhu je Cr3 C2.

Srodni minerali uključuju tongbait i izovit (Cr, Fe) 23 C6, oba izuzetno rijetka. Još jedan bogat karbidnim mineralom je jarlongit Cr4 Fe4 NiC4.

Chromium svojstva

Postojetri različite kristalne strukture za karbid koji odgovaraju trima različitim kemijskim sastavima:

- Cr23 C6 ima kubičnu strukturu i tvrdoću po Vickersu od 976 kg/mm2.

- Cr7 C3 ima heksagonalnu kristalnu strukturu i mikrotvrdoću od 1336 kg/mm2.

- Cr3 C2 je najtrajniji od tri sastava i ima rombičnu strukturu s mikrotvrdoćom od 2280 kg/mm2.

Iz tog razloga, Cr3 C2 je glavna formula krom karbida koji se koristi u površinskoj obradi.

Sinteza

Karbidno spajanje može se postići mehaničkim legiranjem. U ovoj vrsti procesa metalni krom i ugljik u obliku grafita se unose u mlin s kuglicama i melju u fini prah. Nakon drobljenja komponenti se spajaju u granule i podvrgavaju vrućem izostatičkom prešanju. Ova operacija koristi inertni plin, prvenstveno argon u zatvorenoj pećnici.

Ova tvar pod tlakom vrši pritisak na uzorak sa svih strana dok se pećnica zagrijava. Toplina i tlak uzrokuju da grafit i metal međusobno reagiraju i tvore krom karbid. Smanjenje postotka ugljika u početnoj smjesi dovodi do povećanja prinosa oblika Cr7 C3 i Cr23 C6.

Druga metoda za sintetizaciju krom karbida koristi oksid, čisti aluminij i grafit u egzotermnoj reakciji koja se sama širi i koja se odvija na sljedeći način:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

U ovoj metodi, reagensizdrobljena i pomiješana u kugličnom mlinu. Jednolični prah se zatim komprimira u tabletu i stavlja u inertnu atmosferu argona. Uzorak se zatim zagrijava. Vruća žica, iskra, laser ili pećnica mogu pružiti toplinu. Pokreće se egzotermna reakcija i rezultirajuća para širi učinak na ostatak uzorka.

Proizvodnja krom karbida

Mnoge tvrtke stvaraju tvar kombiniranjem aluminotermalne redukcije i vakuumske obrade na temperaturama od 1500°C i više. Smjesa metalnog kroma, oksida i ugljika se priprema i zatim stavlja u vakuumsku peć. Tlak u pećnici se smanjuje, a temperatura se podiže na 1500°C. Ugljik tada reagira s oksidom i nastaje metalni i plinoviti monoksid, koji se ispušta u vakuumske pumpe. Krom se zatim kombinira s preostalim ugljikom u karbid.

Točna ravnoteža između ovih komponenti određuje sadržaj rezultirajuće tvari. To se pažljivo kontrolira kako bi se osiguralo da je kvaliteta proizvoda prikladna za zahtjevna tržišta kao što je zrakoplovstvo.

Proizvodnja metalik kroma

- Istraživači otkrivaju novu klasu karbida koji izvode stabilnost iz neuređene strukture.

- Rezultati studije postavljaju temelj za buduća istraživanja novih karbida korisnih u praktičnim primjenama.

- Stvaranje 2D nitrida postalo je lakše.

To metalkoristi se u mnogim tvrtkama, a proizvodi se aluminotermnom redukcijom, gdje nastaje mješavina krom oksida i aluminijskog praha. Zatim se utovare u posudu za pečenje gdje se smjesa zapali. Aluminij reducira krom oksid u metal i aluminijsku trosku na temperaturi od 2000-2500°C. Ova tvar tvori otopljeni bazen na dnu komore za pečenje, gdje se može prikupiti kada temperatura dovoljno padne. Inače će kontakt biti težak i vrlo opasan. Zatim se početna tvar pretvara u prah i koristi se kao sirovina za proizvodnju krom karbida.

Daljnje mljevenje

Drobljenje krom karbida i njegove početne tvari vrši se u mlinovima. Prilikom mljevenja finog metalnog praha uvijek postoji opasnost od eksplozije. Zato su mlinovi posebno dizajnirani da se nose s takvim potencijalnim opasnostima. Kriogeno hlađenje (najčešće tekući dušik) također se primjenjuje na postrojenje kako bi se olakšalo mljevenje.

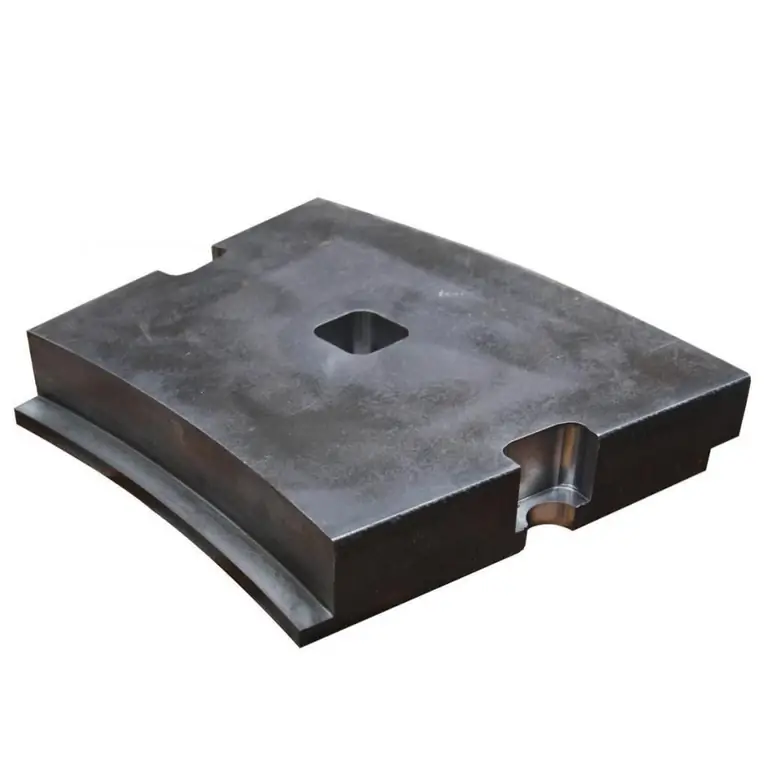

Prevlake otporne na habanje

Karbidi su tvrdi i stoga je uobičajena upotreba kroma za pružanje jakih premaza otpornih na habanje na dijelovima koje je potrebno zaštititi. U kombinaciji sa zaštitnom metalnom matricom mogu se razviti i sredstva protiv korozije i otporna na habanje koja se lako nanose i ekonomična. Ovi premazi se izrađuju zavarivanjem ili termičkim prskanjem. U kombinaciji s drugim otpornim tvarima može se koristiti krom karbidoblikovanje alata za rezanje.

Elektrode za zavarivanje

Ove šipke od krom karbida sve se više koriste umjesto starih komponenti koje sadrže ferokrom ili ugljik. Daju superiorne i dosljednije rezultate. U ovim elektrodama za zavarivanje, krom II karbid se stvara tijekom procesa lijepljenja kako bi se osigurao habajući sloj. Međutim, stvaranje karbida je određeno točnim uvjetima u gotovom spoju. Stoga mogu postojati promjene između njih koje nisu vidljive za elektrode koje sadrže krom karbid. To se odražava u otpornosti na habanje nanesenog zavara.

Prilikom testiranja kotača izrađenog od suhe pješčane gume, ustanovljeno je da je stopa trošenja spoja nanesenog na ferokrom ili ugljične elektrode bila 250% veća. U usporedbi s krom karbidom.

Trend u industriji zavarivanja od štapnih elektroda do žica s punjenom jezgrom koristi ovoj tvari. Krom karbid se koristi gotovo isključivo u prahu elementa umjesto ferokroma s visokim udjelom ugljika jer ne pati od učinka razrjeđivanja uzrokovanog viškom željeza u njemu.

To znači da se može dobiti premaz koji sadrži veću količinu tvrdih čestica, koji ima visoku otpornost na habanje. Stoga, budući da dolazi do pomaka s elektroda s šipkom na žicu s punjenim jezgrom zbog prednosti automatizacije i veće produktivnosti povezane s potonjom tehnologijom zavarivanja tvari, tržište karbida raste.

Uobičajena upotrebasu: navarivanje transportnih vijaka, lopatica mješalice goriva, impelera pumpi i opće primjene kroma gdje je potrebna otpornost na habanje.

Termalni sprej

Kada se raspršuje toplinom, krom karbid se kombinira s metalnom matricom kao što je nikal-krom. Obično je omjer ovih tvari 3:1. Metalna matrica je prisutna za vezivanje karbida na obloženu podlogu i za pružanje visokog stupnja otpornosti na koroziju.

Kombinacija ovog svojstva i otpornosti na habanje znači da su termički raspršeni CrC-NiCr premazi prikladni kao barijera od habanja pri visokim temperaturama. Upravo iz tog razloga se sve više koriste na tržištu zrakoplovstva. Tipične primjene ovdje su premazi za trnove šipki, matrice za vruće utiskivanje, hidraulične ventile, dijelove strojeva, zaštitu od habanja aluminijskih komponenti i opće primjene s dobrom otpornošću na koroziju i abraziju na temperaturama do 700-800°C.

Alternativa kromiranju

Nova primjena za termički raspršene premaze kao zamjena za zasićenje tvrdog proizvoda. Tvrdi krom proizvodi ljusku otpornu na habanje s dobrom kvalitetom površine uz nisku cijenu. Kromiranje se dobiva potapanjem predmeta za zasićenje u posudu s kemijskom otopinom koja sadrži krom. Električna struja tada prolazi kroz spremnik, uzrokujući taloženje materijala na dijelovima istvaranje koherentnog premaza. Međutim, rastuća zabrinutost za okoliš povezana je s odlaganjem otpadne vode iz korištene otopine za galvanizaciju, a ti problemi su uzrokovali povećanje cijene procesa.

Prevlake od krom karbida imaju otpornost na habanje koja je dva i pol do pet puta bolja od tvrdog kromiranja i nemaju problema s odlaganjem otpadnih voda. Stoga se sve više koriste za tvrdo kromiranje, posebno kada je važna otpornost na habanje ili je za veći dio potreban debeli premaz. Ovo je zanimljivo i brzorastuće područje koje će postajati sve važnije kako se povećavaju troškovi ekološke usklađenosti.

Alati za rezanje

Ovdje preovlađujući materijal je prah volframovog karbida, koji je sinteriran s kob altom kako bi se dobili izuzetno tvrdi predmeti. Kako bi se poboljšala žilavost ovih reznih alata, materijalu se dodaju titan, niobij i krom karbidi. Uloga potonjeg je spriječiti rast zrna tijekom sinteriranja. Inače će se tijekom procesa formirati pretjerano veliki kristali, koji mogu smanjiti žilavost alata za rezanje.